Ein ausgereiftes Verfahren ist bislang nicht gefunden worden. Mit heute verfügbaren Trennverfahren gelingt es oftmals nicht, die für eine direkte stoffliche Verwertung erforderlichen Kriterien einzuhalten.

Mischfraktionen werden daher weit überwiegend nur thermisch verwertet. Gegenstand des von der Deutschen Bundesstiftung Umwelt (DBU) fachlich und finanziell geförderten Projektes war es, ein Laser-basiertes Erkennungs- und Separationsverfahren zu entwickeln, um die wertvollen Polymerfraktionen aus Elektroaltgeräten- und Automobil-Leichtfraktionen sortenrein zurückzugewinnen. Im Fokus dieser Entwicklung standen insbesondere Polyolefine (PO) (= Polypropylen, Polyethylen), Polystyrol (PS), Acrylnitril-Butadien-Styrol (ABS) sowie Blends aus Polycarbonat und ABS (PC-ABS) mit dem Ziel, eine Produktreinheit oberhalb 98 Prozent zu realisieren. Aus wirtschaftlichen Gründen wurden dabei zu analysierende und zu sortierende Stoffströme von bis zu 10 Tonnen pro Stunde angestrebt.

Zielsetzung:

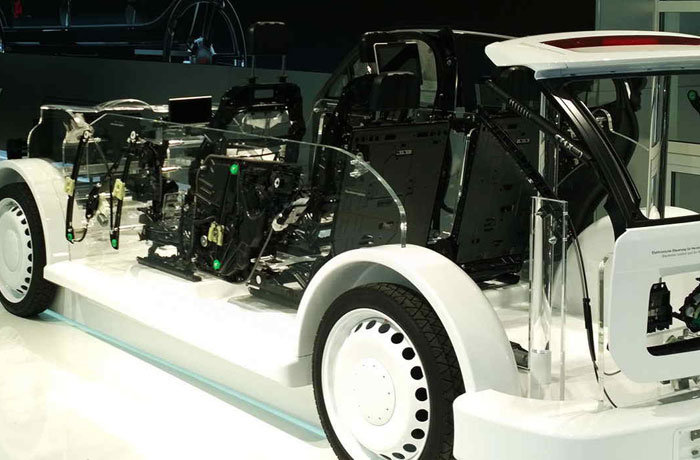

Jährlich fallen ca. 400.000 t an Kunststoffen im Bereich Elektronik-Altgeräte und mehr als 1.000.000 t beim Recycling von Automobilen allein in Deutschland an. Insbesondere die darin zu einem hohen Prozentsatz enthaltenen schwarzen/dunklen Polymeren können nach dem heutigen Stand der Technik nicht identifiziert und daher auch nicht sortenrein zurückgewonnen werden. Zielsetzung des Vorhabens war daher die Entwicklung eines sensitiven und selektiven Detektions- und Sortierprozesses zur hochwertigen Rückgewinnung und Wiederverwendung der verschiedenen Kunststoff-Materialien in der Absicht, in Zukunft bedeutende Mengen an Rohölverbrauch zu substituieren.

Arbeitsschritte und angewandte Methoden:

Zur Lösung des Problems wurde eine Maschine entwickelt, die aus einem on-line Kunststoff-Material-Detektionsmodul kombiniert mit einem Sortiermodul besteht. Die Analyse der Polymer-Bruchstücke erfolgt über optische Spektroskopie, hier die Analyse der UV-Fluoreszenz nach Anregung mit einem Laser. Die Arbeitsschritte lauteten wie folgt:

– Entwicklung des Moduls zur Vereinzelung der Polymer-Bruchstücke,

– Entwicklung einer innovativen Einkopplung der optischen Strahlungsquelle,- Erstellung und Test der Hard- und Software für die Signalverarbeitung,

– Entwicklung und Bau sowie Erprobung des Sortiermoduls,- Erprobung der Einzelmodule und der Gesamtmaschine an repräsentativen Schredder-Fraktionen-Chargen verschiedener Recycling-Unternehmen.

– Entwicklung einer innovativen Einkopplung der optischen Strahlungsquelle,- Erstellung und Test der Hard- und Software für die Signalverarbeitung,

– Entwicklung und Bau sowie Erprobung des Sortiermoduls,- Erprobung der Einzelmodule und der Gesamtmaschine an repräsentativen Schredder-Fraktionen-Chargen verschiedener Recycling-Unternehmen.

Ergebnisse und Diskussion:

Bezüglich des mechatronischen Verfahrens wurde ein System gemäß Patent DE102014111871 erfunden, welches aus acht identischen Teilsegmenten besteht, die ein geschlossenes rotationssymmetrisches Modulsystem bilden. Letzteres ist insbesondere durch eine hohe Produktionsleistung von 10 t/h und einen sehr geringen Platzbedarf gekennzeichnet. Mit dem System sind insbesondere auch parallele Mehrfach-Sortierungen durch unterschiedliche Belegung der einzelnen Segmente möglich. Nach intensivsten Entwicklungsanstrengungen gemäß den Projektplänen auf den Gebieten Mechatronik, mechanische Trenntechniken, Konstruktion, Fertigung, Applikation, Hard- und Software, Spektroskopie, Feldtests und Auswertealgorithmen ist es gelungen, eine den Zielen voll entsprechende Recycling-Maschine POWERSORT 360 zu realisieren.

Fazit:

Das Projekt wurde trotz erheblicher Entwicklungsschwierigkeiten sehr erfolgreich durchgeführt. Die technischen Schwierigkeiten lagen insbesondere in den zu kurzen Standzeiten der bisher verfügbaren Laser und im Hardwarebereich der Prozesssteuerung in der nicht spezifikationsgerechten Leistungsfähigkeit verfügbarer Höchstgeschwindigkeits-Rechenbausteine. Immerhin müssen pro Sekunde rund eine Million Spektren ausgewertet, den jeweiligen Polymer-Bruchstücken zugeordnet, und dann die 384 kreisförmig angeordneten Düsen für die Ausblasung in der Sortierstufe passend angesteuert werden. Als im Vergleich zu der zunächst angestrebten Lösung eine sogar noch weit bessere und vor allem zukunftsträchtigere und wirtschaftlichere Konfiguration vom Unisensor-Softwareteam gefunden wurde, war der Weg zum Gesamterfolg frei. Es zeigte sich, dass durch Einsatz eines Quad-Core PC als Rechenknoten und durch Verwendung von mehr als 12 Multicore-Rechnern eine zukunftsweisende, zukünftig skalierbare Lösung gefunden wurde.

Es stehen zum Projektabschluss zwei ausgereifte neue Maschinenkonzepte bereit, die die gestellten Aufgaben im Bereich der Elektroaltgeräte (Maschinentyp I) bzw. das Recycling von Automobilkunststoffen (Maschinentyp ll) spezifikationsgerecht erfüllen. Maschinentyp I wird voraussichtlich im April, Maschinentyp II im September 2016 als auslieferungsfähige Gesamtsysteme den bereits in Kooperation befindlichen Kunden im jeweiligen Prozess zur Verfügung stehen. Als ganz wichtiges Alleinstellungsmerkmal beider Typen ist festzuhalten, dass insbesondere schwarze bzw. dunkel eingefärbte Polymere detektiert und mit hoher Sortenreinheit von über 98 % sortiert werden können. Das jetzt zur Verfügung stehende Verfahren bedeutet für das hochwertige Kunststoffrecycling einen Quantensprung und erschließt bislang nicht zugängliche Stoffströme der wirtschaftlichen Verwertung.

Info:

Projektpartner UNISENSOR Sensorsysteme GmbH, Karlsruhe, Baden-Württemberg – Fördersumme DBU: 125.000 Euro – Präsentation 25. bis 29. April, Hannover Messe, Stand des VDI (Halle 2, C40)

Foto (c) Kulturexpress, Meldung: DBU